\当サイトおすすめNo.1サイト/

原価低減は単なるコストカットとは異なり、長期的な視点で利益率を改善し、継続的な企業成長を支える仕組みとして多くの製造業が取り組みを強化しています。ESG・SDGs(持続可能な開発目標)の観点からも、資源効率や工程の最適化は対外的な評価にも直結するようになっています。

本記事では、製造業が原価低減に取り組むべき背景から始まり、具体的な施策などを網羅的に解説します。

まずは、製造業が原価低減に取り組むべき理由を具体的に解説します。

製造業の原価は今後も上昇傾向が続くと予測ます。以下のような観点から原価低減の取り組みが求められています。

| 価格競争に耐えうる製品原価の実現 | 利益率を確保し、競合との価格競争に勝てる製品原価を実現する |

|---|---|

| 高品質を維持したままの効率化 | 顧客満足度やブランド信頼を維持しつつ、生産効率を高める |

| 不況や市況変動に強いコスト体質の構築 | 市場変動や不況時にも安定経営を可能にするコスト構造をつくる |

つまり、原価低減は経費削減の延長線ではなく、外部環境の変化に打ち勝ち、利益と品質、そして企業の未来を同時に守るための中核戦略です。この視点を持たずに取り組む原価低減は、短期的な数字改善に留まり、長期的な企業価値向上にはつながりません。

【事例】トヨタ生産方式|トヨタ自動車

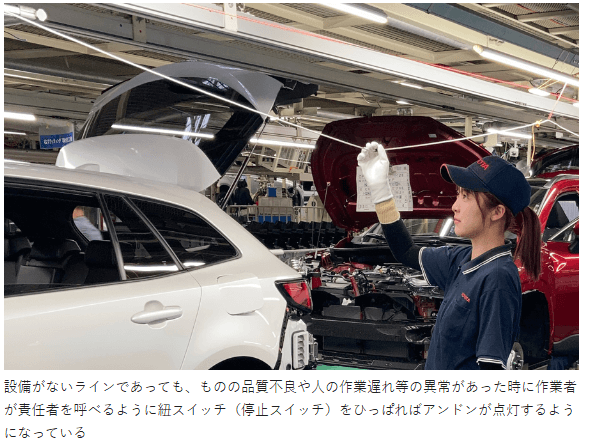

トヨタ自動車は、「異常がわかる、異常で止まる、異常で止める」「自働化」を軸に、徹底したコスト競争力強化に取り組んでいます。これは、単なる経費削減ではなく、設計段階から生産、販売に至るまで、あらゆるプロセスでムダを排除し、品質を維持しながらコストを低減する活動です。

製造における合理性を特に追求しており、システム化にこだわりながらも人的ミスの排除を行っていることが特徴です。人と機械、両者の強みを活かす取り組みといえます。

参考:トヨタ生産方式|トヨタ自動車

原価を継続的に抑えることで、以下のような好循環が生まれます。

たとえば、材料の歩留まりを改善して原材料の使用量を5%削減します。

その結果、年間で500万円の原価を削減できた場合、その削減分を自動化設備の導入費用に充てることで、さらに人件費や不良率の低減につなげることも可能です。

企業の社会的責任が問われる現代において、原価低減は環境配慮型経営としても注目されています。

単なるコスト削減ではなく、SDGs(持続可能な開発目標)やESG(環境・社会・ガバナンス)の評価基準に合致する活動として、外部ステークホルダーからの評価向上にもつながります。たとえば、以下のような視点で原価低減がプラスに評価されます。

| 取り組み内容 | 期待される効果 |

|---|---|

| 廃棄物やエネルギーのムダ削減 | 環境負荷の低減 |

| 資源の有効活用 | 持続可能な調達・生産体制の構築 |

| 工程の最適化 | 労働環境や安全性の改善 |

このように、原価低減は企業価値そのものを高める経営戦略の一部と位置づけられており、サプライチェーン全体の脱炭素化や省エネ対応が求められる現在、製造業の原価低減を軸とする取り組みは社会的信頼を獲得につながるでしょう。

参考:GX(グリーン・トランスフォーメーション)|経済産業省

【事例】サステナビリティ経営としての外部評価|サントリー

サントリーグループは、製造工程における水資源やエネルギーのムダを削減する取り組みを推進しています。例えば、ビール工場における熱回収技術の導入や、使用済みのペットボトルのリサイクル率向上は、コスト削減に直結すると同時に、環境負荷の低減にも貢献しています。この取り組みは、SDGs目標達成への貢献として、企業価値の向上やブランドイメージの向上につながっています。

参考:ペットボトルの取り組み|サントリー

ここでは、原価低減における基本情報を解説します。

原価低減とコスト削減はしばしば混同されがちですが、その目的やアプローチが大きく異なります。以下ではそれぞれを目的や対象範囲などで比較いただけます。

| 区分 | 原価低減 | コスト削減 |

|---|---|---|

| 主な目的 | 原価構造の最適化 | 支出をすぐに減らす |

| 対象範囲 | 設計・工程・購買・物流などライフサイクル全体 | 一時的な予算削減、人件費カットなど |

| リスク | 技術革新や工程改善による生産性向上 | 品質低下・現場の疲弊 |

| 持続性 | 継続的・中長期的 | 一時的・短期的 |

原価低減は、品質を落とさずに利益を守る持続可能な改善活動である点が最大の特徴です。

原価低減の目的は、利益を確保しながら、品質と顧客価値を守ることにあります。短期的なコスト削減だけに偏ると、以下のような問題が発生する可能性があるためです。

このような品質犠牲型のコストカットは、一時的な利益を生んだとしても、長期的には企業価値を損なう結果となりかねません。

本来の原価低減は、以下のような視点で進めるべき活動です。

つまり、原価低減とは「品質を守りながら利益を守る、経営のバランス感覚が問われる取り組み」です。

【事例】品質データなどをリアルタイムで分析|オムロン

オムロンは、製造現場でのAIやIoTを活用した「i-BELT」というデータ活用サービスを提供しています。これにより、生産設備の稼働状況や品質データをリアルタイムで分析し、生産ラインの異常を早期に検知して不良品の発生を抑制します。品質不良による手直しや廃棄のムダをなくすことで、品質を維持しながら原価を削減する好循環を生み出しています。

参考:i-BELT|オムロン

原価低減を成功させるためには、段階的かつ体系的なアプローチが不可欠です。ここでは、原価低減を成功に導くアプローチを解説します。

原価低減を実現するための第一歩は、原価構成の見える化と改善対象の明確化です。

具体的には、材料費(部品・原材料など)や労務費(作業時間・人件費)、製造間接費(設備保守費・エネルギー費・物流費など)などのコスト要素ごとに、費用の内訳と全体に占める割合を可視化します。

数値ベースで定量的に原価を可視化することで、次のような課題を発見しやすくなります。

こうしたボトルネックを改善対象として特定することが、次のステップである施策立案の基礎となります。属人的な判断ではなく、データに基づいた改善活動を行うためにも、この可視化プロセスは不可欠です。

【事例】データに基づいた原価の「見える化」|コニカミノルタ

コニカミノルタは、製品ごと、工程ごとの材料費、労務費、間接費の内訳や比率を「見える化」するダッシュボードを全社的に導入しました。

これにより、経営層から現場までが同じデータを共有でき、ボトルネックとなっている工程や、無駄な作業時間、材料費、設備稼働などを迅速に特定できます。

この取り組みは、属人的な勘に頼るのではなく、データに基づいた客観的な判断で改善の優先順位を決定している優良事例です。不透明な部分をなくし、効率的な原価低減活動を可能にしています。

参考:コスト削減ソリューション|コニカミノルタ

参考:イノベーションストーリーズ 環境経営|コニカミノルタ

原価低減を実行に移す際は、コスト構成を分解し、材料費・労務費・経費の3つの観点から改善策を検討することが基本です。各分類ごとに代表的な施策を以下に整理します。

| 分類 | 具体策 |

|---|---|

| 材料費 | 調達先見直し・製品仕様合理化・代替材料採用 |

| 労務費 | 工程見直し・多能工化・作業分担最適化 |

| 経費 | 設備保守見直し・ユーティリティ削減・物流コスト最適化 |

これらの施策は、単独で実施するのではなく、「可視化した原価構成」に基づいて、重点的に着手すべき領域を選定することが重要です。

【事例】物流効率化|ヤクルト本社

ヤクルトは、物流子会社の再編や物流センターの集約化を進めて、運送コストの削減を図っています。また、他社との共同配送を推進することで、積載率を向上させ、輸送時のCO2排出量を削減するとともに、物流の効率化を実現しています。さらに、ヤクルトレディが使用する電動車両(EV)の導入も進めており、環境負荷の低減とコスト削減を両立させています。

参考:物流における品質の取り組み|ヤクルト本社

継続的に改善効果を維持・拡大するには、PDCA(Plan → Do → Check → Action)サイクルの仕組み化が不可欠です。それぞれのフェーズでは、以下のような具体的なアクションが求められます。

| ステップ | 内容 | 主なポイント |

|---|---|---|

| Plan(計画) | 原価構成分析に基づく削減目標の数値化と改善計画の策定 | 削減目標の明確化、優先順位付け、実行可能な計画作成 |

| Do(実行) | 各部門で計画に沿った改善施策を実施し、効果測定データを収集 | 部門横断的な実行、時間・コスト・歩留まりなどの定量データ収集 |

| Check(評価) | 施策の実施結果を定期的にレビューし、多角的に効果を評価 | コスト削減額、品質・納期への影響、目標達成度の分析 |

| Action(改善) | 成果の標準化や未達成要因の再分析を行い、継続的改善を推進 | 成功施策のマニュアル化、課題の再設定、改善文化の定着 |

このPDCAを習慣化することで、原価低減は企業体質を強化する経営改善プロセスへと昇華します。

【事例】パナソニックのPDCA型原価低減経営|パナソニック

パナソニックは、原価低減を持続可能な経営改善プロセスとして捉えています。

具体的には、DX(デジタルトランスフォーメーション)を積極的に推進し、IoTやAIを活用して製造ラインの効率を向上させています。また、「Panasonic GREEN IMPACT」という目標を掲げ、環境負荷の低減とコスト削減を両立させるサステナビリティ経営を実践。これらの施策を通じて、PDCAサイクルを組織全体で回し、単発的なコストカットではなく、長期的な企業価値向上を目指しています。

参考:サステナビリティの取り組み|パナソニック

原価低減は多くのメリットをもたらしますが、その過程で陥りやすい失敗や注意点も存在します。

ここでは、原価低減活動を成功させるために知っておくべき落とし穴とその回避策について解説します。

原価低減が現場への負担増や一方的な圧力として進められると、従業員のモチベーション低下を招き、かえって非効率を生む可能性があります。とくに注意すべきは以下のようなケースです。

これらを踏まえ、持続的な原価低減には以下のような現場の巻き込みが不可欠です。

| 取り組み内容 | 概要 |

|---|---|

| 現場からの改善提案を奨励する制度 | 従業員の改善提案を促進するための提案制度や報奨制度を設ける |

| 改善活動に従業員自身が参加できる仕組み | QC活動や小集団活動など、従業員が主体的に改善に関わる仕組みを構築する |

| 「成果=現場の努力」としてしっかり評価する風土 | 改善の成果を現場の努力として正当に評価し、モチベーション維持・向上につなげる文化を育成する |

これらを整えることで、原価低減は現場を犠牲にする施策から、従業員とともに利益を生み出す活動へと深化します。

【事例】QCサークル|日本科学技術連盟

日本科学技術連盟は、QCサークル(職場単位の品質改善活動)の普及・推進を目的とした団体であり、多くの企業がその活動に参画しています。同連盟は、毎年QCサークル全国大会を開催し、優秀な改善事例を発表する場を設けることで、企業の品質管理活動を支援しています。この大会には、製造業だけでなく、サービス業など幅広い業種の企業が参加しており、QCサークルの有効性を示しています。

参考:QCサークル|日本科学技術連盟

原価低減活動が一過性で終わってしまう企業の特徴は以下のとおりです。

| 特徴 | 具体例 |

|---|---|

| 目標設定が曖昧 | 削減目標が数値化されておらず、 達成度が判断できない |

| 担当者・責任体制が不明確 | 現場任せや丸投げで、 誰が進捗管理を行うのか不透明 |

| トップダウン型で現場の声が反映されていない | 現場にとって非現実的な施策となり、 実行フェーズで形骸化 |

| 効果測定やフィードバックが不十分 | 実施後の評価がなく、次の改善につながらない |

これらの課題を回避するためには、明確な目標設定・現場の巻き込み・定期的な評価と見直しの3点が不可欠です。

単なるプロジェクトではなく、日常業務の一部として改善を文化にすることが、原価低減を持続的な企業価値向上へと結びつけます。

以下の動画ではトヨタ式QCサークルを軸にQC活動がうまくいかない理由をわかりやすく解説しており、原価低減活動にもお役立ていただけます。

原価低減活動は、専門知識や最新技術の活用によって、より効率的かつ効果的に進めることが可能です。

自社内だけで完結させようとせず、外部の専門家やサービスを積極的に取り入れることで、新たな視点やノウハウを獲得し、改善のスピードと質を高めることができます。

生産管理システムの導入によって、属人的な管理や手作業に頼らず、リアルタイムで生産プロセスを見える化し、ボトルネックや非効率を的確に把握することができます。導入による主なメリットは以下のとおりです。

こうしたシステムによって、現場・管理部門・経営層が共通の数値で判断を下せる環境が整い、原価低減における意思決定が迅速かつ戦略的になります。

外部人材を活用するメリットとして、以下のようなものが挙げられます。

| メリット | 具体例 |

|---|---|

| 専門性の高い視点を取り入れられる | 原価計算や工程改善に精通した コンサルタント・技術者の活用 |

| 客観的かつ中立的な課題分析が可能 | 自社では見落としがちな 非効率・ムダの抽出 |

| 短期間で成果を出しやすい | 既存データを活用した 改善モデルの即時提案と実行支援 |

一時的な人的リソースとして活用するだけでなく、社内の人材育成や改善文化の定着にもつなげられる点が大きな利点です。特に初期フェーズでの外部知見の導入は、原価低減活動を軌道に乗せる強力な起爆剤となります。

購買データを一元管理・可視化することで、データドリブンな購買戦略と拠点間のスムーズな情報共有が可能となります。

これまで見逃されてきた間接コストの削減につながり、全社的な原価低減を支える強力な手段となります。

【事例】間接材発注の作業工数を約10分の1に削減|大日本印刷

DNPは、事務用品や消耗品などの間接材を対象とした新しい購買システムを導入しました。このシステムは、グループ会社39社にも展開され、発注作業にかかる工数やリードタイム、コストの削減を実現しました。複数のシステムや紙のカタログに頼っていた従来の購買プロセスを、一元化されたデジタルプラットフォームに移行することで、業務の効率化とガバナンス強化を図っています。

参考:間接材購買システムの導入で業務効率化とコスト削減を実現|大日本印刷

原価低減で持続的な成果を出すためには、原価構成の可視化→重点領域への施策実行→PDCAによる改善の定着という流れを確立し、現場を巻き込んだ改善文化を根付かせることが不可欠です。

また、生産管理システムや外部人材活用、購買業務の統合といった外部リソースを組み合わせることで、効率と精度はさらに高まるでしょう。

早稲田大学法学部卒業後、金融機関での法人営業を経て、中小企業向け専門紙の編集記者として神奈川県内の企業・大学・研究機関を取材。

2013年から2020年にかけては、企業のサステナビリティレポートの企画・編集・ライティングを担当。2025年4月よりフリーランスとして独立。

企業活動と社会課題の接点に関する実務経験が豊富で、サステナビリティ分野での実践的な視点に基づく発信を強みとしている。