銅は希少ながらも幅広い産業で不可欠な素材として利用されており、そのリサイクルは環境保護と資源循環の観点から非常に重要です。

この記事では、地殻中のごく微量な存在でありながらも多くの部品や部材として活用されている銅が、どのように回収・再生され、世界各地でリサイクル率を高めているのかを解説します。

五十鈴株式会社の「icサーキュラーソリューション」は、現在のサーキュラーエコノミーが抱える課題に多面的にアプローチし、多用な手法を組み合わせて企業の環境経営を包括的に支援します。

1.銅リサイクルとは?

(1)銅リサイクルの重要性

銅は電気や熱を効率よく伝える性質を持ち、電線や電子機器などに広く利用されています。しかし、銅鉱石の埋蔵量には限りがあり、採掘や精錬には多くのエネルギーと環境負荷が伴います。こうした背景から、銅のリサイクルは資源の有効活用や環境保全の観点で非常に重要です。実際、リサイクル銅は品質が純銅と遜色なく、再利用しても性能が落ちにくいという特徴があります。持続可能な社会を実現するためにも、銅リサイクルの推進は欠かせません。

(2)銅のリサイクル率

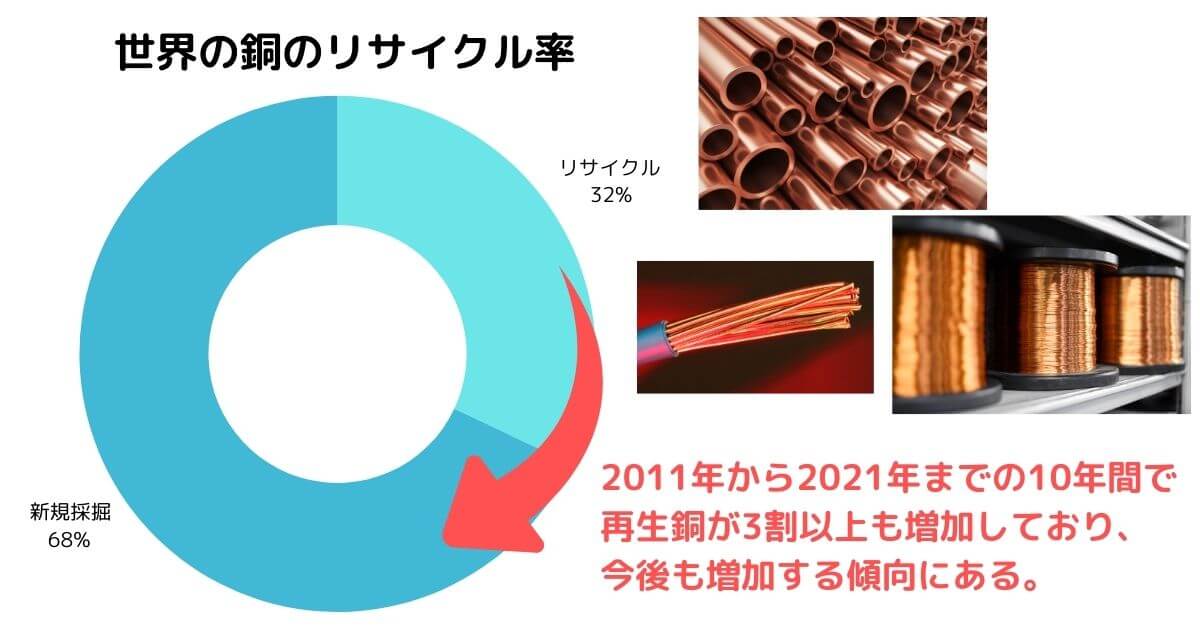

銅のリサイクル率は、世界の銅の需要のうち3割以上です。国際銅協会(ICA)の調査レポートによると、過去10年における世界の銅需要の約32%が再生銅(リサイクルされた銅)で賄われています。

この銅のリサイクルの割合は、年々増加傾向にあります。2011年から2021年にかけて、世界の製造業で使われているスクラップの再生銅が約33%もの増加を記録しています。

地域別に見ると、ヨーロッパでは銅のリサイクルが積極的に行われており、銅の需要の約50〜60%に達しています。また、日本の伸銅業界でも製造工程から出る銅の端材はほぼ100%再利用されるなど、非常に効率的なリサイクル循環が実現しています。

2023年には世界で約455万トンの銅がスクラップ原料から精製されました。

(2)銅リサイクルのメリットと環境への影響

銅リサイクルには、資源の節約だけでなく、環境負荷の軽減という大きなメリットがあります。新たに銅を採掘・精錬する場合に比べて、リサイクルによるエネルギー消費は約85%も削減可能※ とされており、CO₂排出量の削減にも寄与します。また、採掘による自然環境の破壊や有害物質の排出リスクも避けられるため、環境保全の観点からも効果的です。こうした特性から、銅のリサイクルはサーキュラーエコノミー実現に向けた重要な取り組みと位置づけられています。

※参考:https://atlantic-copper.es/en/sustainable-development/circular-economy/?utm_source=chatgpt.com

2.銅リサイクルの手法とプロセス

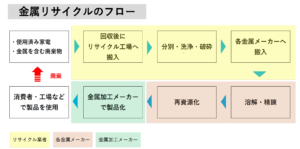

銅リサイクルは、大きく分けると2種類に分類することができます。新スクラップ(新断材)と呼ばれる製造過程で発生する銅の端材などと、旧スクラップ(廃銅)と呼ばれる使用済み製品から回収される銅のリサイクルの2種類です。

| リサイクルされる銅の分類 | 発生場所 | 特徴 |

|---|---|---|

| 新スクラップ | 製造業の工場 | 品質が安定している |

| 旧スクラップ | 社会からの廃棄物 | 種類や汚れが混在している |

新スクラップとは、工場で製品を作る際に出る端材やくずのことを指しており、品質が安定していることから、発生元のメーカーによってほぼ100%が即座に再利用されます。

一方、旧スクラップは、電線や家電、車両などが使用後に廃棄された製品から集められる銅のことです。使用場所や使用方法が異なる銅であるため、さまざまな種類があり、さらに使用による汚れが混在しています。

米国では2022年にリサイクルされた銅全体の約81%が製造時に出た新スクラップに由来するもので、残り19%が使用後の廃棄品からの旧スクラップでした。

ここでは、代表的な旧スクラップである銅線と、超合金や黄銅のリサイクル方法について解説します。

(1)銅線リサイクルの手順と技術

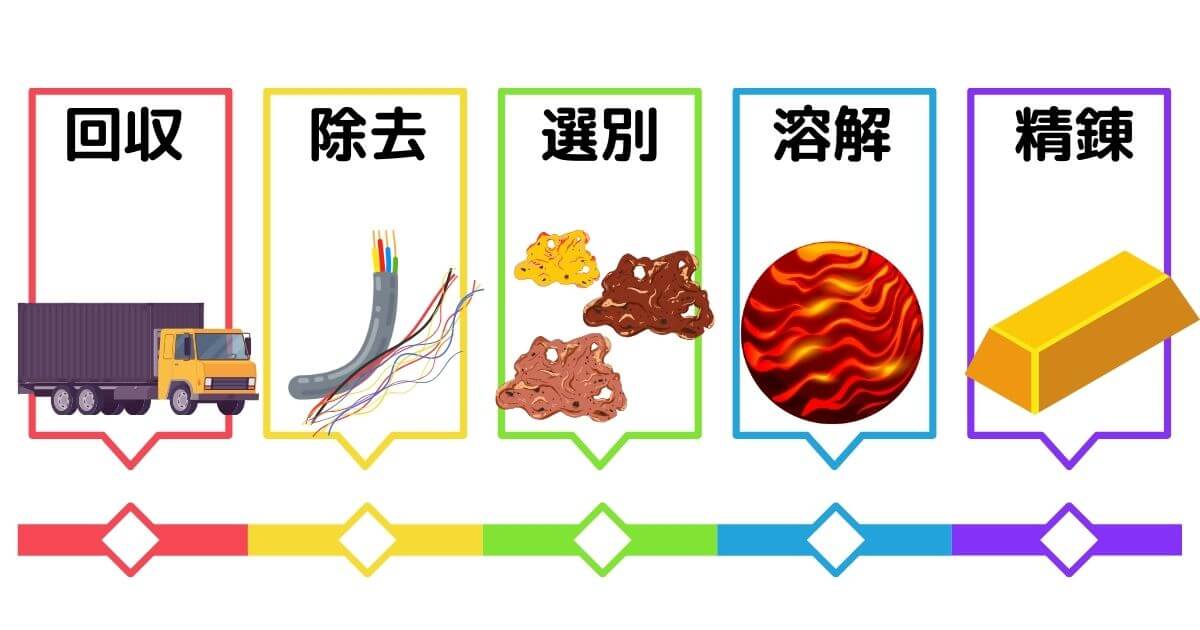

銅線のリサイクルは、まず使用済みの電線やケーブル、家電製品などから銅線を回収することから始まります。

回収された銅線は、次に絶縁被覆やプラスチック、ゴムなどの非金属部分を取り除く工程に移ります。非金属部分の取り除き方としては、機械的に振動やカッターを使って剥離する方法と、熱処理によって樹脂を溶かし除去する方法があります。できるだけ銅の損失を防ぎながら純度の高いスクラップを確保します。

絶縁体を除去した後は、銅線の太さや形状、さらには銅の純度に応じて選別・分類されます。選別された銅は、適切な形状に再加工するために溶解および精錬の工程へ送られ、溶解炉で高温により一旦溶かされます。

このとき、酸化防止剤やフラックス剤を添加することで、不純物を沈降させるとともに酸化を抑え、より高品質な溶融銅を得る工夫がされます。溶融された銅はその後、精錬・精製工程により、余分な不純物が取り除かれ、電解精錬や連続鋳造技術を用いて純度99.9%以上の銅地金として固められます。

最終的には再生銅がインゴットやブレイデッドワイヤ、銅板などの形状にキャストされ、さまざまな産業用途向けに供給されます。こうした一連の流れによって銅はリサイクルされ、環境負荷の低減と資源の有効活用を実現しています。

(2)銅合金や黄銅のリサイクル方法

銅合金や黄銅(真鍮)のリサイクルプロセスは、銅線と同じように回収から始まりますが、合金特有の複雑な成分管理が求められるため、より精密な技術や工程が用いられています。

まず、建材、配管、装飾品、楽器などから廃棄される銅合金・黄銅製品が回収されると、現場やスクラップ業者によって大まかに分類作業が行われます。その後、混合状態で回収された素材は、専門の選別施設に搬送され、金属組成の検査や分離などの高レベルの分類が実施されます。

専門施設での分類には、XRF分析などが可能な金属分析装置が用いられます。各素材の成分比率を測定し、異なる合金の種類や純度に応じたグループに分類されます。分類後、サイズの大きな部品は破砕やシュレッディング工程を経て、小さな粒状の素材へと加工され、表面の汚染物質や異物を洗浄する工程へと進みます。

次に、これらの破砕・洗浄されたスクラップは高温の溶解炉に投入され、必要に応じて酸化被膜の除去などを目的としたフラックス剤を添加して、不要な不純物や酸化物を沈降・分離させます。

溶解後、得られた溶融金属は、成分調整のために他の合金元素(亜鉛、錫、鉛など)を加える工程を経て、あらかじめ決められた配合比率に整えられます。最終的には、均一な合金組成が確認された溶融金属は、連続鋳造や鋳型に流し込むことでインゴット、ブロック、または薄板などの製品形状にキャストされ、再び工業材料として市場に供給されます。

こうした一連の流れは、単に銅そのものの再生だけでなく、銅合金ならではの機能性や耐久性を維持しながら、環境負荷の低減と資源循環を実現しています。

3.銅リサイクルの市場と価格動向

銅リサイクルの市場は非常に巨大で、近年その規模はさらに拡大を続けています。

世界の銅リサイクルの市場規模は2023年に約2,526億ドル(約33兆円)に達しており、今後も年平均7.1%程度の成長率で拡大し、2032年には約4,684億ドル規模に倍増すると予測されています。

銅リサイクルの市場と価格の動向について、詳しく解説します。

(1)銅スクラップの買取市場

銅のリサイクル市場が活発に成長している背景には、都市化や経済発展によって銅の需要が増加していることに加え、SDGs運動などを通じた環境意識の高まりによるリサイクルの促進が挙げられます。

特に中国や新興国の成長で銅の需給が高まると、市場ではスクラップの価値も上昇し、世界各地からスクラップが集められて取引されます。例えば米国では国内で発生した銅のスクラップの約半分が自国で再生されず輸出に回っており、需要の高い地域へと廃銅資源が流通しています。

つまり、銅スクラップの買取市場は、国単位の流通だけではなく国際的な市場となっています。そして、世界的に銅の需要が高いことから、新規の採掘から生産される銅だけでなく、スクラップを原料とするリサイクルされた銅への引き合いも強まっており、銅スクラップの買取市場は活況を呈しています。

(2)リサイクル銅の価格推移

銅の国際取引の相場は、リサイクル市場に大きく影響します。ここ数年、銅の価格は銅リサイクル業界に対して追い風となる高値の水準で推移しています。

2022年3月には、ロンドン金属取引所(LME)で銅が過去最高値となるトン当たり1万845ドルを記録しました。その後も供給ひっ迫観測から2024年4月には再び1トンあたり1万ドルを超えています。

高騰する銅の価格は、当然のことながらリサイクル業者にとっては追い風となります。銅の相場が上昇することが、大きなビジネスチャンスとなるからです。ただし、価格変動は上昇だけでなく加工のリスクもあり、銅リサイクルの収益に直結するため、市場では常に需給バランスや景気動向に対して警戒感があります。

昨年、国際銅研究グループ(ICSG)は2024年の世界の銅市場が16万トン超の供給余剰に転じるとの見通しを示しました。銅の価格が下落する可能性を指摘したものです。しかし、実際には、長期的なグリーンエネルギー需要などを背景に銅価格は依然高止まりしています。

4.銅リサイクルの企業における事例

世界各国では銅リサイクルに取り組む企業の事例が増えています。ここでは、企業が先導する形で実現している銅リサイクルの具体的な事例をご紹介します。

(1)自動車産業における銅リサイクル

自動車産業では、積極的に銅リサイクルが行われています。そんな中、日本のトヨタ自動車は廃車から出る電線ハーネス(配線)に含まれる銅のリサイクル技術を開発した企業として知られています。

トヨタの銅リサイクル

トヨタは、部品メーカーや解体業者と協働して、使用済みの自動車や重機などの車両から配線用銅を分離・精製し、純度99.96%の銅を再生することに世界で初めて成功しました。この機械選別技術によって微細な不純物の混入を防ぎ、高品質な再生銅を生み出し、電装ハーネスの部品として再利用しています。

銅リサイクルによるハーネス製造は、2013年に試験生産を開始し、実際の車両への搭載のための品質の検証を経てから量産ラインに導入されました。2016年には年1,000トン規模のリサイクル生産を達成しています。

トヨタの「車から車への銅リサイクル」技術は、従来は難しかった自動車部品に含まれる銅の循環利用に道を開いた画期的な取り組みです。

フォードの銅リサイクル

フォード(Ford)は、廃車から回収される自動車部品に含まれる銅線や配線材の分別・回収に力を入れており、企業間連携を通じて取り組みを強化しています。

回収された銅は、先進的な精錬技術を用いて高純度の再生銅へと加工され、その後、新車や電気自動車(EV)の部品として再利用されています。このプロセスにおいては、のちほど紹介するレッドウッド・マテリアルズ社の技術が数多く用いられています。

フォードでは、持続可能なサプライチェーン構築の一環として、資源循環型の生産体制を推進しており、同社の「サスティナビリティレポート(Ford Sustainability Report 2022)」においてもこれらの取り組みを詳しく説明しています。

BMWの銅リサイクル

ドイツのBMWグループは、使用済み車両を解体するプロセスにおいて、銅を含む各種金属部品の回収・再利用システムを確立しています。BMWは、精密な分別技術と最新の精錬工程を組み合わせることで、廃車から回収された銅スクラップを高品質な再生銅に変換し、次世代車両の製造に活用しています。

同社は「2021年の年次レポート(BMW Group Annual Report 2021)」のなかで、銅を含む原材料の価格高騰が自社にとって潜在的なリスクであるとの見方を示しており、企業存続のために積極的なリサイクル技術の活用を目指しています。

(2)家電リサイクル法と銅の再利用

日本の家電リサイクル法は、エアコン、テレビ、冷蔵庫、洗濯機などの大型家電製品を対象に、使用済み製品の適正な回収・分解・再資源化を促進する法律です。家電から回収される部品は、専門業者により解体・選別され、銅をはじめとする貴重な金属資源が抽出されます。

特に、電線や電子基板に含まれる銅は、精錬工程を経て高純度の銅カソードに再生され、新たな製品の原料として供給されることで、資源循環と環境保護に大きく寄与しています。銅カソードとは、電解精錬工程で精製される銅板のことで、電気機器や回路基板、配線など多くの電子製品の製造に欠かせない高品質な原料として利用されています。

ここでは、世界の企業による家電や電子機器等からの銅の改修とリサイクルの事例を紹介します。

電子スクラップからの銅リサイクル

ベルギーのユミコア(Umicore)社は、電子スクラップを含む多様な銅スクラップを精錬して金属を回収する世界最大級のリサイクル施設を運営しています。ユミコアのホーボーケン工場(アメリカ・ニュージャージー州)では、使用済み電子機器など年間35万トンものEウェイストを処理できる能力があります。

この工場では、銅のほか金・銀をはじめとした20種類以上もの金属を一括して回収しています。電子基板などの小型で複雑なスクラップは、事前処理でプラスチックや鉄・アルミを取り除いた上で、高温の炉で溶解されます。この工程によって、銅と貴金属を含む「ブラックメタル」と呼ばれる合金が生成されます。

続いて、ブラックメタルを電解精錬にかけて純度99%以上の銅カソードや貴金属を分離・精製するプロセスで、廃棄物から新たな資源を生み出しています。

ユミコアのような高度リサイクル精錬所は、すでにヨーロッパを中心にいくつか稼働しており、ドイツのアウルビス社やスウェーデンのボリデン社、日本のDOWA社なども電子スクラップからの銅回収を行っています。

これらの企業は最先端技術によって、これまでは廃棄せざるを得なかった基板などの微細な銅をはじめとした金属を再生利用する道を拓き、リサイクル原料からの金属の供給拡大に貢献しています。

リチウムイオン電池からの銅リサイクル

アメリカのレッドウッド・マテリアルズ(Redwood Materials)社は、新興企業としてリチウムイオン電池のリサイクルから銅循環に挑戦しています。同社は、イーロンマスクが所有し、自動運転技術を持つEV車両の製造で知られるテスラ社の元CTOが創業した企業です。

レッドウッド社では、使用済みのEVバッテリーから銅を含む金属資源を回収し、再生した材料から新たなバッテリー部材を製造しています。ネバダ州に建設中の大型リサイクル工場では、回収した銅から電池用の銅箔を製造しており、日本のパナソニックが最初の顧客となる予定です。

政府の補助を受けたり、電池メーカーとの提携を行ったりすることで、レッドウッド社はリサイクル銅をEVサプライチェーンに循環させる取り組みを本格化させています。これは再生銅の新たな活用方法を創出するもので、今後は他の電池メーカーや電子機器メーカーでも同じような取り組みが行われることが期待されています。

5.今後の銅リサイクルの展望と持続可能な未来

銅の需要の増加や、循環型社会への取り組みなどの追い風によって活況の銅リサイクルは今後、さらに推進する上で技術革新は欠かせません。

(1)新技術によるリサイクル効率向上

近年はAI(人工知能)やロボティクスの導入によって、スクラップ選別や解体の自動化が進みつつあります。ここからは、AIやロボットを活用した技術など銅リサイクルでの活用が期待される新技術についてご紹介します。

AI技術の銅リサイクルへの活用

高度な画像認識AIを搭載したシステムによって、さまざな素材が混在したスクラップの中から銅を含む金属などの部品を瞬時に識別・分類することが可能になってきました。人の目視では決して実現が不可能だった細かな銅くずの仕分けや、異物混入の検知を機械が高精度に行うことによって、リサイクル効率の向上に加えて再生銅の純度を引き上げる効果が期待されています。

また解体工程でも、AI制御のロボットアームが電子機器や自動車からモーターや配線などの銅を含む部品を安全かつ迅速に取り出す実証が進んでいます。これによって、やはりこれまで回収が難しく埋もれてしまっていた銅資源をより多く回収することができ、さらに人による労働を最小限に抑えることも可能になっています。

温式メタルリサイクル技術

リサイクルの工程そのものにも、新技術が取り入れられる試みが始まっています。従来は高温で溶解する火法精錬が主流でしたが、近年は湿式メタルリサイクルへの注目が高まっています。

湿式メタルリサイクルでは、スクラップを粉砕して酸や薬剤に浸し、銅を溶出・抽出します。今のところ、まだ研究段階ではありますが、生分解性の試薬や選択的な溶媒を用いて電子スクラップから特定の金属だけを溶かし出す技術が開発されています。従来の高温処理に比べて汚染物質の排出量が少なく高効率であることが特徴です。

電流と化学によるアプローチ

スクラップを電解液中で直接溶解・回収する電気化学的リサイクルの研究開発も進められています。電流を流して銅イオンだけを選択的に回収・電着させるこの技術は、高純度な銅を副生成物を抑えて得られる可能性があります。

さらに将来的なビジョンとして、回収した銅粉末をそのまま3Dプリンターの材料に用い、新しい部品を造形してしまうというダイレクトな再利用も検討されています。

バイオ技術の銅リサイクルへの活用

金属のリサイクルとは無縁の存在のように思われがちなバイオ分野からも、銅リサイクルのための新技術が持ち込まれています。

例えばバイオリーチング(生物浸出)という技術は、銅を好んで溶出する微生物の働きを利用し、低品位鉱石や電子基板から銅イオンを抽出するものです。バイオ分野の活用によるメリットは、エネルギー消費が少なく環境への負担も小さいことです。このため、こうしたバイオ分野からの技術的なアプローチのことは「緑の精錬法」とも呼ばれています。

(2)銅リサイクルの技術的課題

これまでにご紹介したように多様な先端技術がリサイクル分野に投入され、従来は埋もれていた銅資源を掘り起こし、無駄なくリサイクルして循環させる取り組みが進められています。しかし、現実的には銅リサイクルには多くの技術的な課題が残されています。

回収した銅の不純物除去

銅のリサイクルにおいて最大の課題は、やはり多様な使用済み製品から回収される際に混入する各種不純物の除去です。

廃棄物には、プラスチックやその他の金属、酸化物などが複雑に絡み合い、従来の火法や電解精錬工程では十分に除去できないケースが散見されます。これにより、再生された銅の純度が低下し、最終製品の品質に影響を及ぼす可能性があります。

現在、さまざまな専門家によって高効率な分離・洗浄のための技術的なアプローチが提案されているものの、実用のためにはコスト面での課題が残っており、一部の政府からの支援を受ける大規模な施設を除いては、解決策が見えにくい重大な問題が残されています。

複雑なスクラップの選別技術の限界

使用済み電子機器や自動車部品から回収される銅スクラップは、構成部品が極めて多様であり、同一工程での一括処理が困難な作業を数多く含んでいます。

現状では、すでに紹介したAI技術の活用や、機械的選別や光学認識、X線分析などの先端技術が導入されていますが、微細な銅くずや他金属との混合状態を完全に識別するのは依然として難しい状況です。

このため、誤った混合によるリサイクル利用製品の品質低下や、リサイクルのための無駄な工程の発生などによって、リサイクル全体の効率が低下することが問題視されています。少しずつ技術革新は進んでいるものの、現段階では各種素材を完璧に分離する解決策が確立されず、業界全体の大きな課題のひとつであると言えます。

リサイクルのエネルギー効率の課題

銅リサイクルの工程では、高温溶解や精錬工程が必要なため、非常に多くのエネルギーを消費します。従来の技術では、環境負荷を削減しながらエネルギー効率を高める対策が十分に確立されておらず、持続可能なリサイクルシステム構築の妨げとなってきました。

新たな低エネルギー精錬法や、再生可能エネルギーを活用したプロセスの研究は進められているものの、やはり産業規模で実用化されるには技術的・経済的ハードルが高く、根本的な解決には至っていません。このため、環境負荷の最小化と生産効率の両立が、今後の最も重要な課題のひとつとして認識されています。

生産国と消費国の地理的な問題

銅をはじめとした金属のリサイクルでは、工場が置かれる生産国と、実際に製品が使用される消費国の違いがあることによって、回収と再利用のプロセスにコストがかかるという問題もあります。

輸送手段について今後、現在よりも効率的な手法や新技術が開発される見込みは少ないため、廃棄物を回収した国や地域において銅のリサイクルが実現し、すでに再利用可能な銅などの金属を生産国へと輸送することが重要となります。

一般論として、消費国となっている国々では労働コストが高く、これらの国々でリサイクルの工程を行うことには経済的な負担が発生するため、できる限り省人化が進み、リサイクルされた銅の価格の上昇を抑える試みが必要です。

6.まとめ

この記事では、銅リサイクルに関する世界各国の事例を数多く盛り込みながら、銅リサイクルの現状と今後について解説しました。

これからもさらに銅リサイクルが進化していくためには、技術革新だけでなく、制度面・社会面での取り組みも重要な鍵となります。製品の設計段階からリサイクルを見据え、銅を含む部品の容易な取り外しや材料表示を行う「リサイクルのためのデザイン(Design for Recycling)」の考え方が広まりつつあります。

また、日本の家電リサイクル法と同じように、各国では家電や電子部品に眠っている銅の有効活用を促す政策や、メーカーに製品の回収・再資源化を義務付ける拡大生産者責任(EPR)の制度整備が進んでいます。

こうした仕組みづくりにより、使用済み家電や廃自動車からの銅の回収率を高め、リサイクルに回る流通量そのものを増やすことが期待されています。国際機関の推計では、将来的に効率的な資源循環システムが確立すれば世界の銅需要の半分近くをリサイクルで賄うことも可能とされています。

電気自動車の普及や再生可能エネルギー拡大によって今後も銅需要の増大が見込まれますが、銅の需要が増えるということは数十年後には大量の使用済みの銅が発生することを意味しています。これらの銅を最大限に活かすべく、AIや新素材技術を駆使した次世代リサイクルと循環型社会の構築がますます重要になることでしょう。各種プロジェクトや研究開発の進展により、銅リサイクルは今後さらに効率化・高度化し、持続可能な資源利用の要としての役割を一層高めていくと期待されています。