\当サイトおすすめNo.1サイト/

自動車産業は、電動化や脱炭素化の加速に伴い、資源の有効活用や廃棄物削減はもちろん、EVバッテリーや電力変換ユニットなどの部品・素材を再利用・再製造する仕組みをいかに構築できるかが、業界全体の持続可能性を左右します。

本記事では、自動車業界におけるサーキュラーエコノミーの動向を整理し、日本の先進的事例であるトヨタグループの「サーキュラーファクトリー」を中心に具体的な取り組みを解説します。

日本の自動車業界では、自動車リサイクル法(使用済自動車の再資源化等に関する法律)に基づき、使用済み車両の回収や再資源化の仕組みが整備されています。

しかし、EU諸国では「循環性の高い自動車設計・生産・廃車に向けた規則案」や「重要原材料法案」など、より強い法的拘束力を持つ規制を通じてサステナブルなサプライチェーンの構築が進められており、日本は国際的には後れを取っているのが現状です。そのため今後は抜本的な変革に向けた取り組みが避けられないといえるでしょう。

ここでは、自動車業界に広がるサーキュラーエコノミーの潮流について解説します。

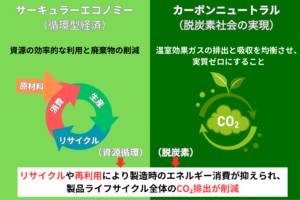

サーキュラーエコノミーとは、従来の大量生産・大量消費・大量廃棄型から脱却し、製品の設計から使用、廃棄後の回収・再利用までを一体で捉える循環型経済モデルです。

自動車産業は鋼材・アルミ・レアメタルなど多様で希少な資源を大量に消費し、複雑なサプライチェーンを通じて年間数百万台規模の廃車が発生するため、その重要性が特に高い分野といえます。

解体や再利用を前提にした設計、素材の標準化やモジュール化、部品メーカーからリサイクル事業者までを結ぶ循環ネットワークの構築により、資源効率の向上とCO₂削減、法規制への対応を同時に実現できます。

以下の報道動画では、自動車のリサイクルによって再生プラスチックを作るプロセスが紹介されており、プラスチック資源の持続可能な循環をご確認いただけます。

自動車業界は、複雑な事業構造とグローバルなサプライチェーン、大量の素材消費という特徴を持つため、サーキュラーエコノミーへの移行が特に重要です。具体的には、以下の3つの側面でサーキュラーエコノミーは自動車業界に大きな影響を与えます。

ガソリン車1台(約1.6トン)には鉄が7割以上を占める一方、アルミ・樹脂・非鉄金属も数十kg単位で使用されており、資源消費量は膨大です。

しかし世界の粗鋼生産量は長期的に減少傾向にあり、さらにリチウムやコバルトなどEV向け素材は産出地域が特定地域に偏在しており、地政学リスクや価格高騰の影響を受けやすいのが現状です。(参考:https://www.jetro.go.jp/biznews/2025/05/7c5aaf44c9f3712e.html)

こうした背景から、自動車業界にとって資源の有効利用や循環的な利用体制を築くことは、持続的な成長と競争力維持のために不可欠といえます。

【事例】高品質な自動車用鋼板へのリサイクル技術

自動車の主要素材である鉄は、国内で発生する鉄スクラップをリサイクルすることが資源の安定確保に繋がります。しかし、解体された自動車などから発生するスクラップは不純物を含むため、高い品質が要求される自動車のボディ部品などへの再利用は困難とされてきました。

JFEスチールは、この課題を高度な精錬技術で解決しています。不純物が多い低品位の鉄スクラップからでも、電気で鉄を溶かす「電炉」を用いて不純物を高レベルで除去し、鉄鉱石から作る製品と遜色のない高品質な自動車用鋼板を製造する技術を確立しています。

この取り組みは、海外の鉄鉱石への依存度を下げて自動車業界の供給リスクを低減すると同時に、CO2排出量が少ない電炉を用いることで脱炭素化にも大きく貢献します。資源の国内循環と環境負荷低減を両立させる、サーキュラーエコノミーの先進的な事例です。

参考:循環型社会の実現|JFEスチール

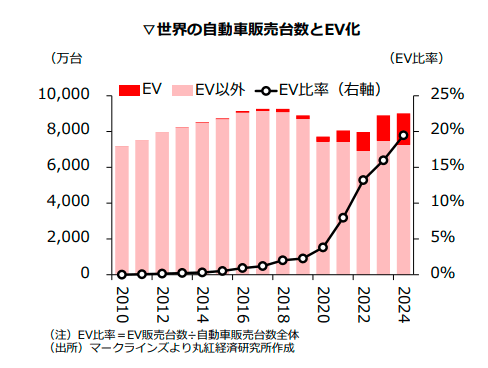

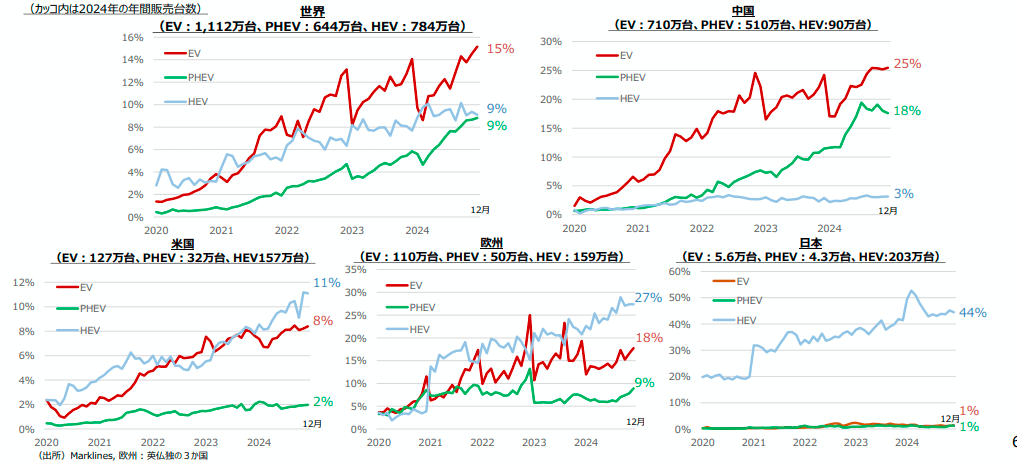

すでに中国や欧州では新車販売の2割超がEV車を占めており、世界ではEV比率が急速に拡大していることから、この割合は今後さらに拡大する見通しです。

一方で日本は、EVへの対応を加速させつつ、HVやFCV、合成燃料など多様な技術を組み合わせる「マルチパスウェイ戦略」を採用しています。ガソリン車規制が進む国際市場で競争力を維持するには、EVの競争力強化と内燃機関技術の持続的活用の両立が不可欠です。

【事例】「2040年EV・FCV販売100%」への挑戦|本田技研工業

ホンダは、2040年までにグローバルで販売する新車をすべてEVとFCVにするという、日本の自動車メーカーの中でも特に野心的な目標を掲げています。この目標達成のため、同社は大規模な投資と独自の戦略を推進しています。

・グローバルEVシリーズと市場戦略

ホンダは、地域ごとのニーズに応じたEVを展開しています。特に注目すべきは、2026年からグローバルに投入する「Honda 0(ゼロ)シリーズ」です。このシリーズは、「Thin, Light, and Wise(薄く、軽く、賢く)」を開発コンセプトとし、航続距離とデザイン性を両立させた次世代EVです。一方、中国市場では2024年から「烨(yè)シリーズ」を投入し、現地での競争力強化を図ります。

・大規模投資と協業による開発加速

ホンダは、2030年度までに電動化とソフトウェア分野に約10兆円を投資する計画です。また、GMとのEV共同開発や、LGエナジーソリューションとのバッテリー合弁会社設立など、世界的なパートナーシップを積極的に活用し、開発と生産の効率化を図っています。

・次世代バッテリーへの挑戦

EVの性能を左右するバッテリーについても、ホンダは自社で研究開発を進めています。現在のリチウムイオン電池の改良に加え、将来の全固体電池の生産ライン立ち上げも計画しており、EVの根本的な課題である航続距離や充電時間の改善を目指しています。

参考:2024 ビジネスアップデート 説明概要~電動化に向けた取り組みの方向性と財務戦略について~|ホンダ

参考:Honda 0シリーズ|ホンダ

参考:中国における次世代EV「烨シリーズ」を発表|ホンダ

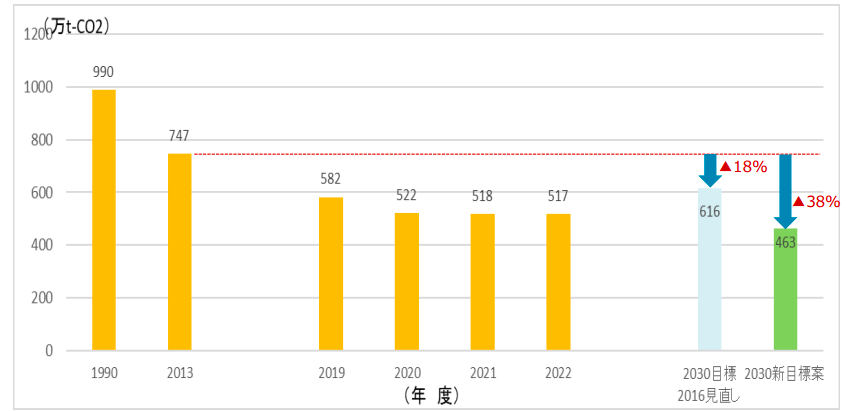

自動車産業では1990年以降、CO₂排出量を着実に削減し、2013年度以降は生産額あたりの排出原単位も改善が続いています。

各社の省エネ努力や工程改善により進展は見られるものの、直近でも年間500万t-CO₂規模の排出が続いており、依然として大きな環境負荷となっています。2050年カーボンニュートラルの実現には、電動化と再エネ導入に加え、製造プロセス全体の脱炭素化を一層加速させる必要があります。

【事例】新しい内燃機関の共同開発:電動化時代への挑戦|スバル、トヨタ、マツダ

自動車産業におけるカーボンニュートラルへの移行は、EV(電気自動車)へのシフトが主流です。しかし、スバル、トヨタ、マツダの3社は、内燃機関(エンジン)の役割もまだ終わっていないと考え、電動化時代を見据えた新しいエンジンの共同開発を発表しました。これは、単なるエンジンの改良にとどまらず、次世代のパワートレイン戦略における重要な一歩と位置付けられています。

・協業の背景と目的

この共同開発は、各社が長年にわたり培ってきた得意分野を結集させることを目的としています。

スバル:低重心で安定した走行性能を持つ水平対向エンジン技術

マツダ:独自の燃焼技術であるロータリーエンジンやSKYACTIV技術

トヨタ:電動化技術と世界トップクラスのハイブリッドシステム

これらの技術を組み合わせることで、モーターやバッテリーとより効率的に連携する、コンパクトで新しいエンジンを開発します。この新エンジンは、燃費効率を最大限に高めながら、ハイブリッドシステムとの相乗効果を追求するものです。

・カーボンニュートラル燃料への対応

この共同開発の最も重要なポイントは、電動化を前提としつつも、多様なカーボンニュートラル燃料に対応することを目指している点です。カーボンニュートラル燃料とは、製造・燃焼の過程でCO₂の排出量が実質ゼロになる燃料のことです。具体的には、植物由来のバイオ燃料や、空気中のCO₂と再生可能エネルギー由来の水素を合成して作るe-fuelなどが含まれます。

この技術が実用化されれば、既存のインフラを大きく変えることなく、内燃機関を搭載した自動車でもCO₂排出量ゼロを実現できるようになります。これにより、電動化が難しい地域や、エンジン車を愛用する人々にとってもカーボンニュートラルな選択肢が提供されることになります。3社が協力することで、開発スピードとコストを最適化し、この技術を早期に社会に普及させることを目指しています。

参考:SUBARU、トヨタ、マツダ、カーボンニュートラル実現に向け、電動化時代の新たなエンジン開発を「三社三様」で宣言

自動車業界におけるサーキュラーエコノミーの代表的事例として、トヨタはグループ全体で資源循環型の生産体制づくりを推進し、先進的な取り組みを進めています。

ここでは、トヨタのサーキュラーエコノミーに関する取り組み事例を解説します。

トヨタが欧州で立ち上げた「サーキュラーファクトリー」は、使用済み自動車(End-of-Life Vehicles, ELV)の再資源化を最大化することを目的とした新しい取り組みです。

英国バーナストン工場に設置された初期施設では、年間1万台規模の車両を解体・処理し、約12万点の部品を再利用、市場に再供給するとともに、プラスチックや鉄鋼など数千トン規模の原材料を回収する計画です。この構想の狙いは以下の3つに整理されます。

| 区分 | 内容 | 具体例 | 狙い |

|---|---|---|---|

| ① 再利用 | 使用済み車両から取り外した部品を精査し、市場に再供給 | エンジン部品、内装パーツなど | 部品寿命の延長・廃棄物削減 |

| ② 再生(リマニュファクチャリング) | 部材を再製造・再用途化 | バッテリー、ホイール | 性能回復・資源消費抑制 |

| ③ リサイクル | 素材を分別・回収し、新車製造に再投入 | 銅、アルミ、スチール、プラスチック | 資源の循環利用・CO₂削減 |

サーキュラーファクトリーはトヨタが循環型ものづくりを本格化させる象徴的なプロジェクトであり、将来的には欧州各地、さらにグローバルへの展開も視野に入れています。

以下の動画では、トヨタの主力車種が累計1,000万台に達した際に、フランスで開催された式典の様子をご覧いただけます。このように現地で祝福されることは、トヨタの取り組みが欧州でも高く評価されている証といえるでしょう。

トヨタは2015年に、気候変動や生物多様性の劣化、資源枯渇などの地球規模の課題に対応すべく「トヨタ環境チャレンジ2050」を発表しました。

クルマがもたらす環境負荷を限りなくゼロに近づけるとともに、社会にプラスをもたらすことを目標とし、「もっといいクルマ」「もっといいモノづくり」「いい町・いい社会」の3領域で以下の6つのチャレンジを掲げています。

| 領域 | チャレンジ | 内容・目標 |

|---|---|---|

| もっといいクルマ | 新車CO₂ゼロチャレンジ | 2050年までに新車の平均走行時CO₂排出量を2010年比90%削減。HV・PHV・EV・FCVなど電動車技術の普及を加速。 |

| もっといいクルマ | ライフサイクルCO₂ゼロチャレンジ | 原材料調達から製造・使用・廃棄まで、車両ライフサイクル全体でのCO₂排出ゼロを目指す。 |

| もっといいモノづくり | 工場CO₂ゼロチャレンジ | 2050年にグローバル工場でのCO₂排出ゼロ。再生可能エネルギーや水素利用を拡大。 |

| もっといいモノづくり | 水環境インパクト最小化チャレンジ | 水使用量削減と排水の適正管理を推進し、地域の水環境保全に貢献。 |

| いい町・いい社会 | 循環型社会・システム構築チャレンジ | 解体・リサイクル技術をグローバル展開し、資源効率を最大化。 |

| いい町・いい社会 | 人と自然が共生する未来づくりチャレンジ | 植林や自然教育活動を通じ、生物多様性と共生する社会を目指す。 |

これらの取り組みは、環境負荷低減にとどまらず、次世代のモビリティ社会を支える持続可能なビジネスモデルの確立につながっています。

参考:https://global.toyota/jp/detail/9886860

トヨタは「匠の技」とデジタル技術を融合させ、生産工程を半分に短縮するモノづくり改革を推進しています。以下に代表的なプロジェクト内容をまとめました

| プロジェクト内容 | 技術的特徴・方式 | 狙い |

|---|---|---|

| ・工程短縮と効率化 | トヨタ生産方式(TPS)の核となる「自働化(Autonomation)」と「ジャスト・イン・タイム(JIT)」を活用。異常時に自動停止する機器や過剰在庫を抱えない部品供給方式などを導入。 | 不良品防止、ムダ・ムラの削減、生産リードタイムの短縮。環境負荷低減にもつながる。 |

| ・再資源素材の活用 | 全固体電池や合成燃料など、新素材/燃料の技術開発を推進し、素材と構造の見直し(モジュール化・部品点数削減)。 | 資源効率の向上、材料回収の容易化、CO₂排出削減。 |

| ・工場の環境対応強化 | 再生可能エネルギー、水素エネルギーの利用、低CO₂生産ラインの導入。ねらいに合わせた工場設計の見直し。 | 製造過程でのCO₂排出削減、生産プロセス全体の持続可能性向上、国際規制への適応。 |

こうしたプロジェクトは、コスト効率や環境負荷低減だけでなく、変化の速い市場での競争力強化にも直結する取り組みです。

EVや主要部品分野では、欧州メーカーを中心にリサイクルや再利用の仕組みが加速しており、国際競争力の強化にも直結しています。

ここまでトヨタの先進的なプロジェクトを紹介しましたが、続いてはEV・部品分野に着目した事例を紹介します。

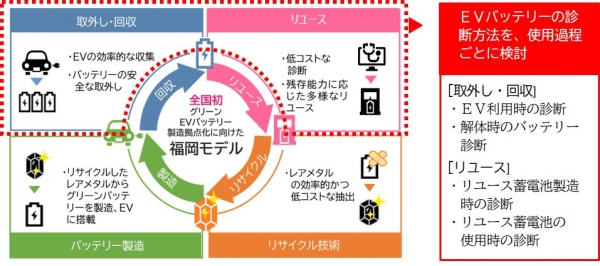

福岡県ではレアメタルの有効活用とCO₂排出削減を目的に、官民連携組織「GBNet福岡」を設立し、全国初となる資源循環モデル「福岡モデル」に取り組んでいます。

このモデルでは、解体時や再利用時にバッテリー診断を行い、再生可能エネルギー設備やリユース蓄電池として活用するほか、リサイクル技術で抽出した金属を新しいバッテリー製造に再投入する仕組みを整備する予定です。

急増する使用済みEVバッテリーの処理課題に対し、自治体が主導してアプローチする全国初の事例として注目されています。

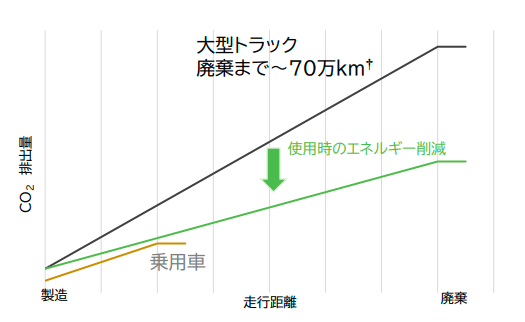

電力変換ユニットの効率化によって、東京電機大学の簡易見積では電力変換損失を約1/2に削減できる可能性が示されています。

上図に示すように走行中のエネルギー削減がCO₂排出量全体に大きく影響します。

そのため、電力変換効率を高め、必要なときだけ高電圧とする運用は、LCA(ライフサイクルアセスメント)上も有効であり、CO₂削減に直結します。シリーズHEVや建設機械への展開も視野に、効率化と小型・軽量化を両立する研究が進められています。

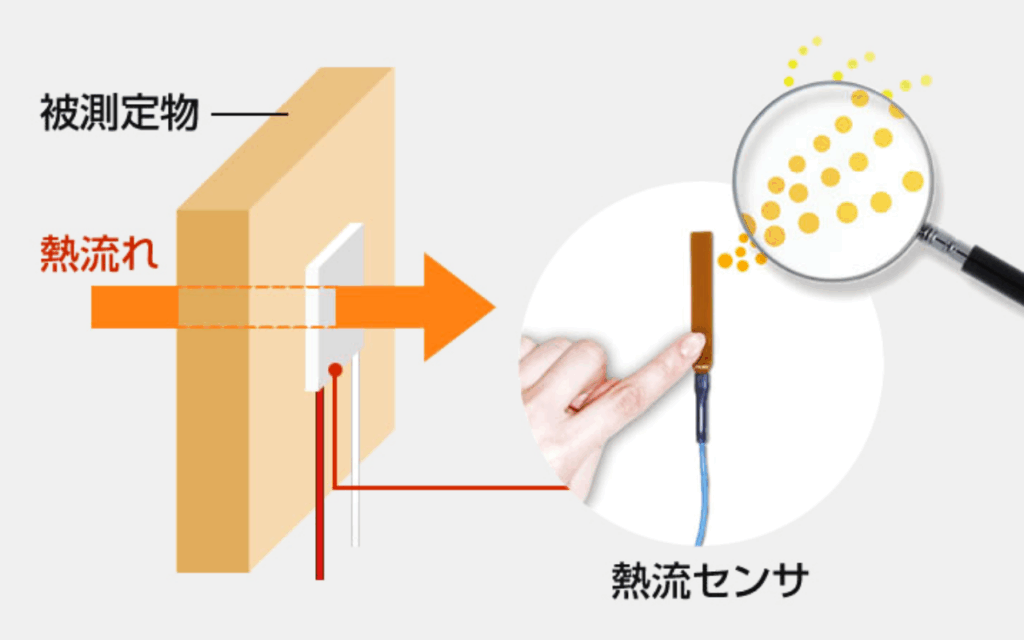

トヨタは、自社開発の熱流束センサを活用し、車両内外における熱の流れを可視化する技術を確立しています。このセンサは厚さわずか0.25mmで対象物の表面に貼り付けるだけで利用でき、熱の量や方向を正確に測定できる点が特徴です。

こうした技術により、廃熱の有効活用や冷却効率の最適化が進み、燃費や電費の改善に直結します。さらに、冷却系統の負担軽減や部品寿命の延長につながるため、部品交換や資源使用を減らす効果も期待できます。

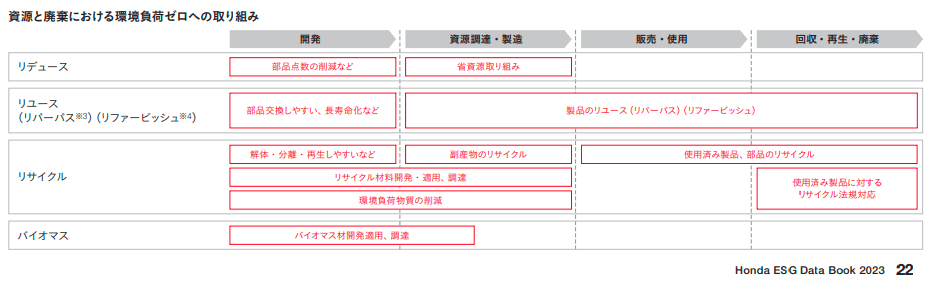

本田技研工業では、レアメタルなどの資源の入手困難化や枯渇が、事業継続における大きなリスクになると認識しており、資源調達から廃棄に至るまでの全ライフサイクルで、環境負荷ゼロをめざした再利用設計を推進しています。

2050年までにサステナブルマテリアル使用率100%を目標に掲げ、全ての部品・材料を対象にリユース・リサイクル・バイオマス利用の仕組みづくりを進めています。

自動車産業は、資源消費やCO₂排出に大きな影響を与える一方で、技術革新とサプライチェーン全体の変革によって循環型社会を牽引できるポテンシャルを持っています。これまで紹介してきた取り組みは、その方向性を示す重要な事例です。

ここでは、それらを踏まえた今後の展望をまとめています。

欧州連合(EU)が定めるELV指令では、廃自動車からの部品・素材の再利用やリサイクルを法的に義務づけており、鉛、六価クロム、水銀、カドミウムの使用量削減などの対応が求められています。

いずれは日本国内においても規制強化される可能性があり、車両の製造・使用・廃棄という一方向の流れを循環させるライフサイクル全体での視点が欠かせません。

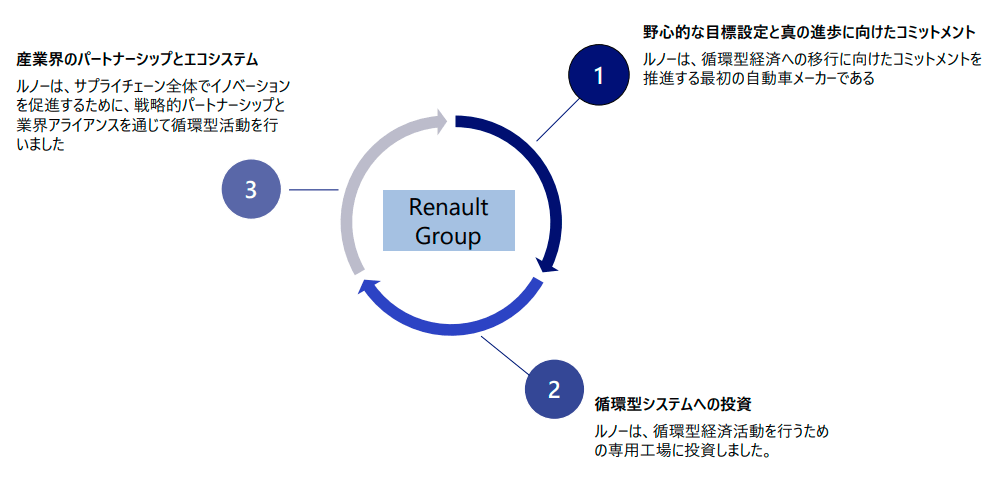

フランスのルノーグループは、車両設計段階から解体・リサイクルを前提としたエコデザインを採用し、使用済み自動車から取り外した部品を修理・再製造・再利用する体制を整備しています。

現時点で車両素材の36%が再生材で構成され、原料の85%に再生可能原料を含めています。さらに、2025年までに自動車プラスチック100%リサイクルを実現するなど、2030年にかけて段階的に数値目標を引き上げています。

ルノーの取り組みは、この規制に対応しながら自主的な目標を上乗せしている点で先進的です。

【事例】リビルト部品の提供|日産自動車

日産は、使用済み自動車から取り外した部品を再利用するだけでなく、「リマニュファクチャリング」(再製造)という高度なプロセスで再生し、新品同様の品質を持つ「リビルト部品」として提供しています。

・品質保証: リビルト部品は、単に洗浄・修理するだけでなく、分解・検査・摩耗部品の交換を経て、新品の性能基準を満たすように再製造されます。これにより、環境負荷を低減しつつ、高品質で安価な修理部品を顧客に提供しています。

・対象部品: エンジン、トランスミッション、エアコンコンプレッサーなど、主要な機能部品がリビルト部品として供給されています。

参考:ニッサングリーンパーツ(リユース・リビルト部品)について教えて。

自動車産業における電動化は、世界的な潮流として急速に進展しています。

上記のデータが示すように、2024年の世界販売台数はEVが1,112万台、PHEVが644万台、HEVが784万台に達し、いずれも右肩上がりで成長を続けています。

全体としては、政策支援やインフラ整備、企業による投資拡大を背景に、電気自動車の導入が加速しており、EVシフトはもはや持続的かつ不可逆的な産業変革と位置づけられます。

【事例】共通プラットフォームによる効率化と規模の拡大|フォルクスワーゲングループ

伝統的な自動車メーカーも、EV専用のプラットフォームを開発することで、EV生産の効率化と車種ラインナップの拡大を加速させています。

フォルクスワーゲングループは、傘下の複数のブランド(VW、アウディ、シュコダなど)で共通のEV専用プラットフォーム「MEB(モジュラー・エレクトリック・マトリックス)」を採用しています。

・モジュール化によるコスト削減: バッテリー、モーター、シャシーなどをモジュール化し、異なるサイズの車両に柔軟に対応できる設計にすることで、開発・生産コストを大幅に削減しています。

・多様な車種展開: MEBプラットフォームは、ハッチバックからSUV、ミニバンまで幅広いEVモデルのベースとなっており、グループ全体で年間数百万台規模のEV生産を可能にしています。

参考:フォルクスワーゲングループの公式サイト(MEBプラットフォームの解説)

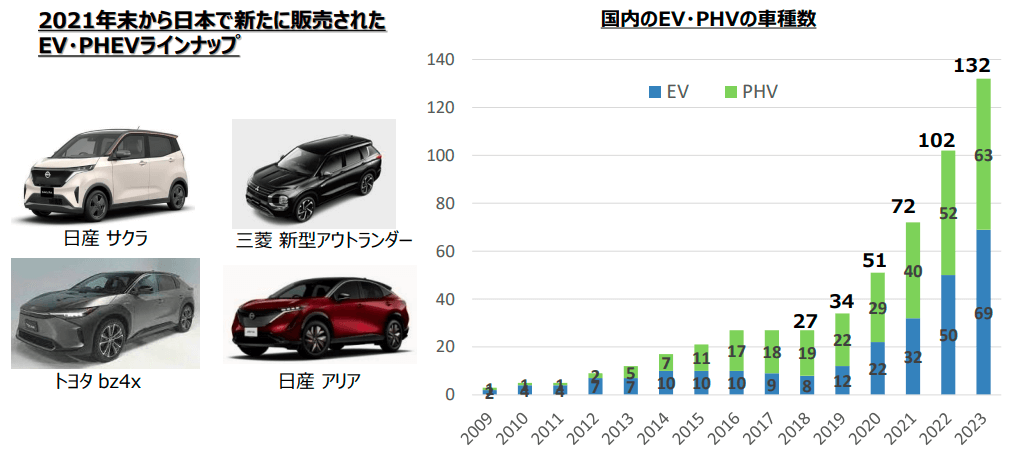

世界的にはSUVタイプのEVが伸びている一方、日本では脱炭素社会の実現に向けて自家用乗用車の電動化が特に重要視されており、生活インフラや街の規模に適した小型EVの提供が期待されています。

一方、水素エンジンの研究も本格化しています。水素は再生可能エネルギー由来で製造できることから、CO₂排出を大幅に削減できる次世代エネルギーとして注目されています。

以下の動画では、西濃運輸の水素燃料電池大型トラックの実証実験をご確認いただけます。

参考:https://go100re.jp/wp-content/uploads/2024/01/240313_Shiohata.pdf

【事例】小型EV:日本市場に適した「軽EV」|日産、三菱自動車

日本の交通事情や生活スタイルに合った小型の軽EVは、脱炭素社会の実現に大きく貢献する存在として期待されています。

日産と三菱自動車が共同開発した軽EVは、その手頃な価格と使いやすさで日本市場に浸透し、大きな成功を収めています。

・手頃な価格と補助金: 国や自治体の補助金を活用することで、ガソリン車の軽自動車と変わらない価格で購入可能となり、購入のハードルを下げました。

・十分な航続距離: 軽自動車ユーザーの多くが短距離走行であることに着目し、実用上十分な航続距離を確保。通勤や買い物といった日常的な用途に最適化されています。

参考:日産サクラ

参考:三菱eKクロス EV

【事例】水素燃料電池トラックの導入|日野自動車

大型トラックやバスは、航続距離や積載量の問題からバッテリーEV化が難しい場合があり、水素が有望な選択肢とされています。

・燃料電池システムの共同開発: 日野自動車とトヨタは、燃料電池大型トラックを共同開発し、物流での実証実験を進めています。

・物流現場での実用化: 走行中にCO₂を排出しない水素燃料電池トラックは、物流企業の脱炭素化に貢献し、西濃運輸が導入した事例は、物流業界における水素技術の活用を示す具体的な一例です。

参考:日野自動車、燃料電池大型トラック「日野プロフィア Z FCV」新発売

参考:水素社会実現への大きな一歩となる国内初の量産モデル

資源の制約や環境規制が厳しさを増す中、ライフサイクル全体での効率化、EVシフト、そして革新的な技術開発が、持続可能な自動車産業の未来を切り拓く鍵となります。各社が連携し、循環型社会の実現に貢献していくことが期待されます。

早稲田大学法学部卒業後、金融機関での法人営業を経て、中小企業向け専門紙の編集記者として神奈川県内の企業・大学・研究機関を取材。

2013年から2020年にかけては、企業のサステナビリティレポートの企画・編集・ライティングを担当。2025年4月よりフリーランスとして独立。

企業活動と社会課題の接点に関する実務経験が豊富で、サステナビリティ分野での実践的な視点に基づく発信を強みとしている。